Fonctions TNC puissantes pour des formes parfaites

Les écarts de la géométrie de la fraise à rayon par rapport à la forme circulaire idéale peuvent nuire à la qualité de la surface et à la précision du contour d'une pièce. La puissante correction tridimensionnelle de la trajectoire de la fraise 3D-ToolComp et le cycle 444 PALPAGE 3D des commandes TNC HEIDENHAIN permettent de compenser rapidement et facilement ces écarts. Il n'est pas nécessaire de procéder à un étalonnage coûteux de l'outil ni d'utiliser des équipements supplémentaires. La compensation est possible simplement avec les moyens qui sont de toute façon disponibles sur la plupart des fraiseuses.

Malgré la précision de la fabrication des outils, les fraises à rayon, en particulier, n'ont pas une géométrie uniforme. Le rayon de chaque outil s'écarte généralement de la forme circulaire idéale de manière tout à fait individuelle. Des études ont révélé qu'il fallait s'attendre à des écarts allant jusqu'à 0,015 mm sur les outils standard. Même les fraises de précision haut de gamme et coûteuses peuvent présenter des écarts de l'ordre du micron.

Pour un usinage de haute précision, c'est un problème, car le point de contact du rayon de la fraise avec la pièce, calculé par la commande, ne correspond pas au rayon réel, et ce, à chaque nouvelle fraise remplacée. L'option 3D-ToolComp et le cycle 444 PALPAGE 3D permettent à l'utilisateur de compenser ces écarts rapidement et facilement. Pour déterminer les écarts de rayon d'une fraise à utiliser, l'utilisateur effectue un essai d'usinage avec l'outil sur une pièce test. Il mesure ensuite le contour fraisé à l'aide d'un palpeur qui a été préalablement calibré à l'aide de 3D-ToolComp. La commande TNC convertit immédiatement les écarts ainsi calculés entre le contour fraisé et le contour idéal en écarts de rayon sur l'outil, et les inscrit dans un tableau de valeurs de correction. Ce tableau de valeurs de correction permet de définir des valeurs delta en fonction de l'angle, qui décrivent l'écart de l'outil par rapport à la forme circulaire idéale. Lors de l'usinage intégral qui suit, la commande TNC corrige alors la valeur du rayon définie au point de contact actuel de l'outil avec la pièce.

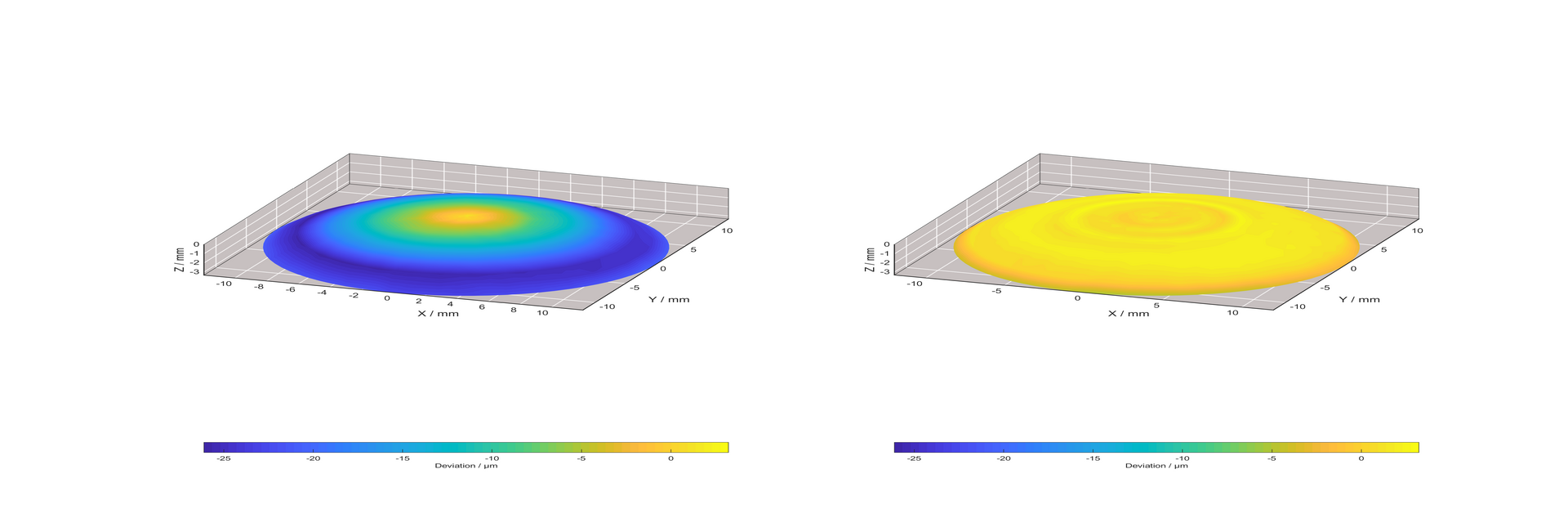

L'exemple d'usinage d'une lentille asphérique d'un diamètre de 20 mm montre très clairement l'effet de 3D-ToolComp. Après la coupe d'essai, un palpeur avec le cycle 444 PALPAGE 3D détermine des écarts considérables jusqu'à 25 µm par rapport à la forme de lentille souhaitée. Après la compensation des écarts de rayon avec 3D-ToolComp, les écarts de forme sont inférieurs à 5 µm sur toute la surface de la lentille asphérique.

Pour déterminer exactement le point de contact, le programme CN créé par un système FAO doit être composé de séquences comportant des normales aux surfaces (séquences LN). Dans ces séquences de normales aux surfaces, en plus de la position de l'outil, se trouvent également définis le point de contact avec la pièce et éventuellement l'orientation de l'outil par rapport à la surface de cette dernière. La correction est gérée de manière automatisée par la machine-outil à commande TNC.